ООО «Газпром нефтехим Салават»: бензины в плюсе

Год назад производственный комплекс ООО «Газпром нефтехим Салават» пополнила новая установка — пентан-гексановой изомеризации (ПГИ). Ввод ее в строй действующих обозначил завершение второго этапа модернизации нефтеперерабатывающего завода. Спустя год с начала эксплуатации можно смело говорить о том, что она оправдала надежды производственников — выпуск бензинов высокого экологического класса значительно вырос, взятые перед государством обязательства «Газпром нефтехим Салават» выполняет в полном объеме.

Как все было

В первую очередь важно то, что берется за основу. В ООО «Газпром нефтехим Салават» — это риформат с установки каталитического риформинга. Он обладает очень высоким октановым числом (более 100). Но это преимущество перечеркивается высоким содержанием ароматических соединений. Согласно Техническому регламенту Таможенного союза «О требованиях к автомобильному и авиационному бензину, дизельному и судовому топливу, топливу для реактивных двигателей и топочному мазуту», серы в выпускаемом бензине не должно быть более 10 мг/кг, бензола не более 1 % масс., доля ароматических соединений в сумме не больше 35 % масс. Риформат этим условиям не удовлетворял. Поэтому в 2010 году в компании было решено — установке изомеризации быть. Базовый проект создавала компания Axens (Франция). В декабре 2016 года строительство объекта было завершено. А в марте следующего установку вывели на проектные показатели, в мае ввели в эксплуатацию.

Физика и химия

В настоящее время установка работает на максимальной проектной мощности 434 тыс. тонн/год — отсюда и название установки ПГИ-434. Загрузка по сырью — 52 тонны в час (82 м3/час). Целевой продукт — изомеризат с выходом 49–51 тонн/час.

Технологический процесс на установке изомеризации пентан-гексановой фракции не простой, но очень интересный, отмечают работники

Побочным продуктом является углеводородный газ, но и ему найдено применение — он направляется в качестве топлива на горелки нагревательных печей предприятия. Октановое число получаемого изомеризата соответствует 89,3 — 89,7 пункту по исследовательскому методу. Это выше гарантированных лицензиаром показателей. В процессе изомеризации применяется алюмоплатиновый катализатор Atis-2L. Он опережает по октановому числу получаемого изомеризата современные отечественные аналоги на 1–2 пункта.

Сырьем установки служат фракция НК-62 и пентан-изопентановая фракция (ПИФ), поступающие с установок ГО-4 и установки риформинга Л-35/11-1000. Они перемешиваются и поступают на очистку от остаточных сернистых и азотистых соединений, которые не должны контактировать с катализатором изомеризации. В блоке предгидроочистки сырье очищается, стабилизируется и поступает в колонну деизопентизации (ДИП). Там происходит разделение на нижний продукт (в последующем — сырье для блока изомеризации) и изопентан, который направляется на смешение с продуктом блока изомеризации на выходе с установки. Вывод балансовой части изопентана до блока изомеризации обеспечивает снижение нагрузки на блок изомеризации, сокращение энергетических затрат и объема технологического оборудования, а самое главное — увеличение конверсии процесса изомеризации.

Смесевой изомеризат направляется в ТСЦ НПЗ для получения товарного бензина. Там происходит их компаундирование — смешение в определенных пропорциях с риформатом, гидроочищенными бензинами первичной переработки и другими компонентами товарного бензина.

Эффективность по году

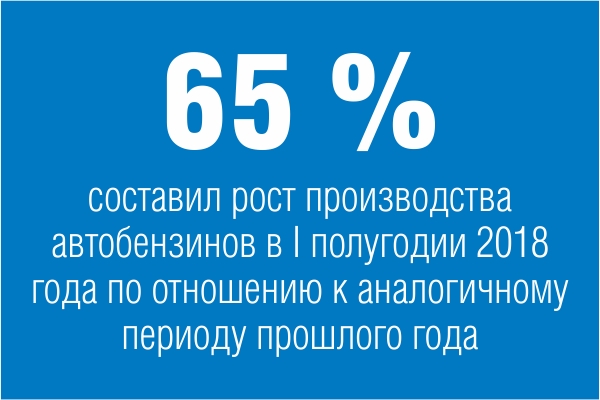

Пуск новой установки дал возможность компании увеличить выпуск бензинов, причем значительно повысить их качество. Технологический процесс обеспечил повышение октанового числа бензиновых потоков нефтеперерабатывающего завода компании на 1–2 пункта. Кроме того, с применением изомеризата сократились затраты на применяемые присадки, необходимые для увеличения октанового числа.

Из плюсов — использование на установке технологии низкотемпературной изомеризации: процесс проходит при температуре 120 градусов, что гарантирует промышленную безопасность и экономию энергоресурсов. Есть преимущества и экологического плана: выбросы в окружающую среду минимизируются за счет низкого содержания сернистых соединений и отсутствия ароматических углеводородов в топливе.

Комментарии

Азамат Хабибуллин, заместитель генерального директора по производству:

— По четырехстороннему соглашению мы должны выполнить ряд обязательств, которые касаются объемов производства моторных топлив и ввода в эксплуатацию новых установок и реконструкции действующих производств. На нашем предприятии выпускается практически 1 млн тонн в год автобензинов класса ЕВРО-5, построена установка изомеризации, выполнена реконструкция на установке риформинга Л-35/11-1000 с вводом в эксплуатацию блока фракционирования риформата, а также проведена модернизация установки гидроочистки дизельных фракций ГО-2. Исполнением всего перечня обязательств по вводу новых производств для ООО «Газпром нефтехим Салават» будет ввод в эксплуатацию нового комплекса каталитического крекинга.

Рустем Галиев, директор по инвестициям и капитальному строительству:

— В 2004–2005 годах, еще до техрегламента, в компании разработали программу развития нефтеперерабатывающего завода. В ней основной упор был сделан на углубление переработки нефти. Так были приняты решения по строительству установки висбрекинга, битумов и каткрекинга. И это решало основные проблемы того времени.

После ввода техрегламента наша программа трансформировалась, и мы ушли от части проектов, например, гидрокрекинга, алкилирования, коксования. Изомеризация стала вторым этапом нашей модернизации, она дала нам хорошее количество хорошего бензина с отсутствием ароматических углеводородов и серы.

Вячеслав Кладов, заместитель начальника цеха № 1 НПЗ:

— Сам технологический процесс непростой, но очень интересный. Это вторичный процесс переработки, продуктом здесь является легкий бензин, очищенный от нежелательных соединений и подвергшийся каталитическому изменению структуры углеводородов, что в итоге приводит к повышению октанового числа. На установку приходит легкий бензин, прошедший несколько стадий переработки, а мы просто улучшаем его качество и определенные свойства. За год, прошедший с пуска установки, сотрудники успели освоить технологию и узнали тонкости работы системы. Старшие операторы сейчас умеют регулировать работу основных ректификационных колонн так, что даже при значительном изменении состава сырья вовремя реагируют, не допуская брака продукции.

Пресс-центр ООО «Газпром нефтехим Салават»